400-025-1758

025-51887428

400-025-1758

025-51887428

2019-10-23

2019-10-23

分享

分享

起源于20世纪50年代丰田汽车公司,而在80年代中期被欧美企业纷纷采用。随着微利时代的来临,精益生产模式成为企业竞争的有力武器。是建立在准时化观念上的拉动式生产模式,以应付小订单多品种的挑战。

精益生产要求企业人以持续变革的精神,用精细化和效率化的眼光,去发现企业运 作管理中的各种浪费和不良,并通过员工 的改善活动将之排除,持续追求零缺陷、零浪费和快速反应。

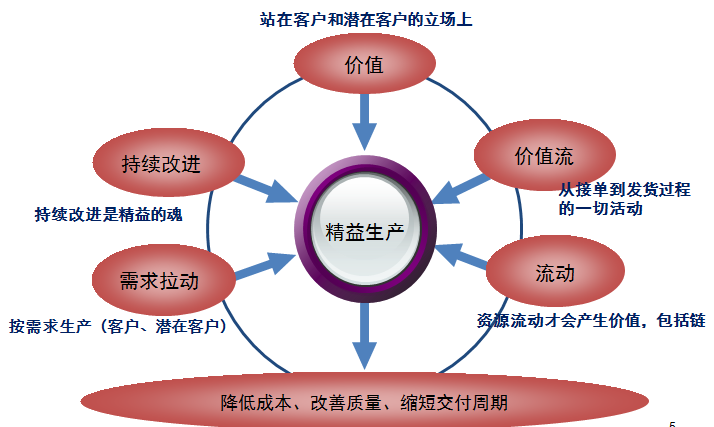

精益生产管理,是一种以客户需求为拉动,以消灭浪费和不断改善为核心,使企业以最少的投入获取成本和运作效益显著改善的一种全新的生产管理模式。

精益生产的特点是强调客户对时间和价值的要求,以科学合理的制造体系来组织为客户带来增值的生产活动,缩短生产周期,从而显著提高企业适应市场万变的能力。精益改善和精细化管理作为一套成熟的管理系统,被越来越多的企业所认同和效仿。

欧倡咨询精益生产的框架

精益改善不但是一种生产管理体系,同时也是一种企业经营管理思想,欧倡咨询通过构建精益改善体系和引入精细化管理,带给企业实现如下的改善:

1、现场力(5S和可视化管理)的提升

2、消除浪费,降低成本

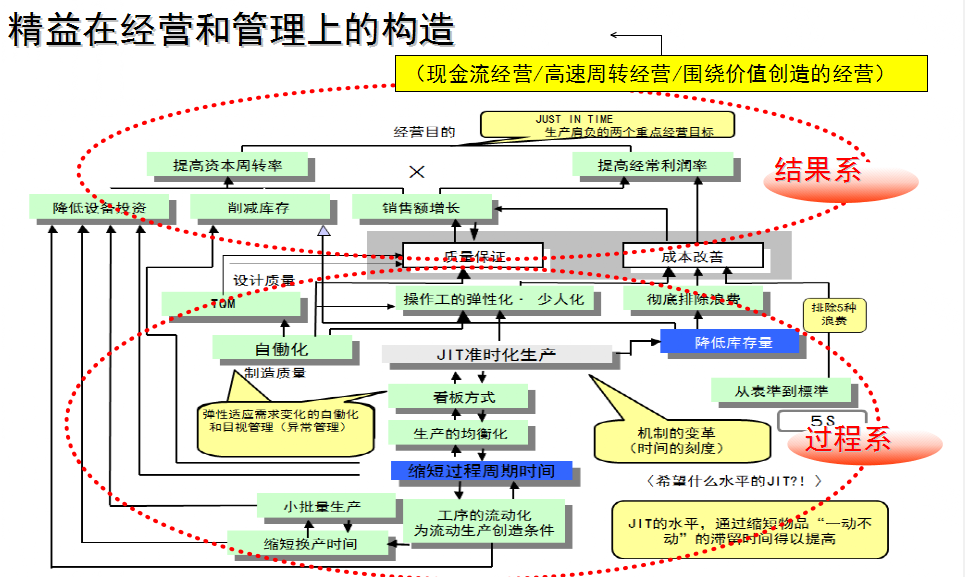

3、实现准时化生产,提高物流效率,降低库存

4、缩短生产的L/T时间,提高生产效率

5、缩短企业资金流呆滞时间,提高企业资金流转效率,实现企业运作资金的高效率运作

6、增强企业创造利润的能力,提升竞争力,树立企业品牌

7、强化人才培养机制,为员工发展和技能提升提供更多机会

8、通过标准化操作,更好应对员工流动,保障企业生产效率稳定

A、丰田通过精益改善换模时间从最初的4小时缩短到如今的10分钟以内,大部分产线实现零库存生产。

B、精细化管理作为一种管理思想不但适用于制造业,同时还被众多非制造业企业所学习和引入。

星巴克通过对店铺销售系统进行改善,减少支付等待时间,在每张卡上节省了10秒钟,每年总共节省了90万小时的排队时间,更好地提高了店铺的价值创造。

C、某中橡桂林公司开展的《降低混炼胶万元产值结存量》案例,就是“拉动式”生产的在轮胎生产企业的实际运用。他们运用精益生产的价值流图,发现混炼胶库存量较大,1-4月混炼胶结存量占万元产值平均为25%,每天占用资金约1504万元。

D、他们进行现场5S的清洁、清理呆料,完善混炼胶现场定置管理。改变混炼胶生产计划下达模式,将原来的由生产部根据订单,下达混炼胶用量给炼胶分厂(推动式生产计划),改为由炼胶后面的工序(成型、压延、压出等工序)根据每天用量,向炼胶分厂提出混炼胶需求计划(拉动式生产计划),同时在终段胶生产工序和发放工序采用看板管理,适时监控生产数据,动态调整生产计划。到年底万元产值混炼胶结存量占比从25.0%下降到13.0%,每天占用资金下降720万元。

E、某制造型企业,在企业内部开展精益生产管理,对生产布局及生产模式进行优化,以往完成全部工序的人数由5人,改进后变为2人,充分发挥个人效益;以往现场产品挤压,改进后实现单件流;以往交付周期10天(3000件),交付周期缩短50%;以往质量问题不能及时发现,现在采取防错,当场发现;以往员工收入4500元,改进后员工收入5800-6200元。

6.1、辅导成果之一:生产区域可视化

6.2、辅导成果之二:JIT改善,看板管理

6.3、辅导成果之三:班组建设与改善发表制度

6.4、辅导成果之四:作业标准化、现场检查标准化

精益改善和精细化管理作为一套成熟的管理系统,被越来越多的企业所认同和效仿。“没有精益,戴尔不可能超越IBM;没有精益,丰田不可能取代通用。”精益生产方式是目前全球企业公认的以最低成本生产出最高品质产品的管理运营方式,是企业赢取市场的“杀手锏”。

精益生产通过消除生产中的一些浪费现象来降低成本,找出生产中部易发现的隐藏问题,并加以改善。精益生产管理的最终目标是实现企业利润的最大化,而获取利润是企业一切活动的最终目标。

精益生产的实施是永无止境的过程,其改进结果必然是浪费的不断消除、价值的不断挖掘,以及企业活力的不断增强。

欧倡集团将持续致力于先进管理方法和改善技术的传播与应用,帮助制造型企业有效利用资源,改善流程,成就运营绩效,同时帮助企业培养运营管理人才,助力企业成就卓越。