400-025-1758

025-51887428

400-025-1758

025-51887428

产品名称:精益生产

概述:精益生产源于“丰田生产方式”(TPS),在20世纪中期,日本丰田公司发现自己公司一日产量不及美国公司的十分之一,而历经二战,日本本土资源和人力极具匮乏,丰田公司开始意识到重复美国企业公司的方式:大规模生产设备投入,供应商家遍布全球等模式在日本不太现实。

经历20世纪石油贸易危机,日本丰田的净利润却表现亮彩,这引起美国管理学者的关注;到90年代,在TPS技术框架下,融于“精益思想”、“6sigma”的核心元素,成为今天的精益生产(Lean Production)。

一、精益生产目的

企业面临如下压力:

a.销售及订单波动;b.原材料涨价;c.劳动力成本提升;d.员工职业化程度偏低;e.来自客户的质量、交付期压力等等。

诸多压力,要求我们管理、技术升级。实行卓越绩效管理,创造最大的经济效益和社会效益是一个永恒的目标。而优质管理具体来说,在以下方面有独到之处:

1.1、品质(Quality):品质是指产品性价比的高低,是产品本身固有的特性,好的品质是赢得顾客信赖的基础。精益生产能确保生产过程的迅速化、规范化,能十分有效地为好的品质打下坚实的基础。

1.2、成本(Cost):随着产品的成熟,成本趋向稳定。在相同的品质之下,谁的成本越低,谁的产品竞争力也就越强,谁就有生存下去的优势。精益生产可以减少各种浪费、避免不均衡,可以大幅度地提高效率,从而达到成本的最优化。

1.3、交货期(Delivery):为了适应社会的需要,大批量生产已成为个性化生产,成为多品种而小批量生产,只有弹性的机动灵活的生产才能适应交货期的需要,交货期体现了公司适应能力的高低。精益生产是一种有效的预防方法,能及时地发现异常,减少问题的发生,保证准时交货。

1.4、服务(Service):服务是赢得客源的重要手段。通过精益生产可以大大地提高员工的敬业精神和工作乐趣,使他们更乐于为客人提供优质的服务。在班组,下一道工序就是上一道工序的顾客。

1.5、技术(Technology):未来的竞争是科技的竞争,谁能够掌握高新技术,谁就更具备竞争力,而精益生产通过标准化来优化、积累技术并减少开发成本,能加快开发的速度。

管理(Management):狭义的管理即对人员、设备、材料、方法四个方面的管理。只有通过科学化、效能化的管理,才能够达到人员、设备、材料、方法的最优化,综合利润最大化,精益生产是实行科学管理的最基本的要求。

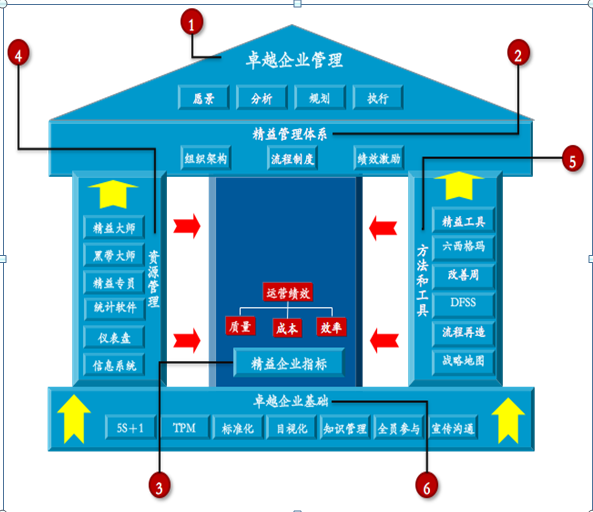

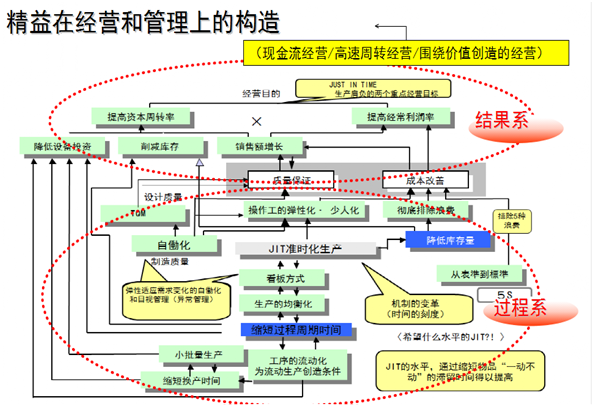

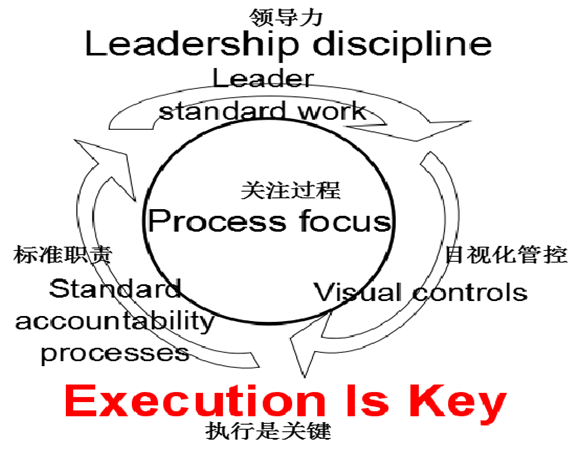

二、精益生产的框架

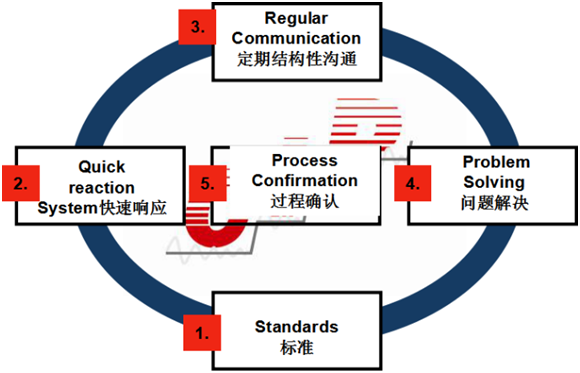

2.1、革新系统化

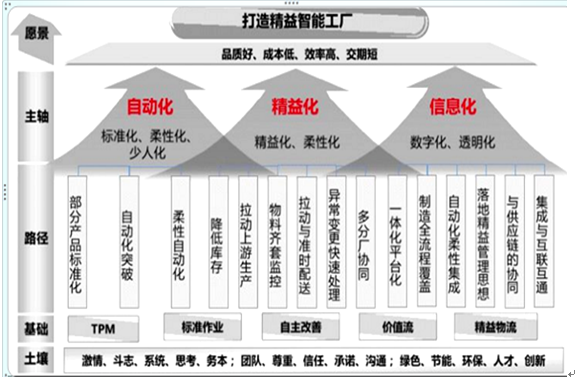

2.2、精益化、智能化、系统化

体系对抗是终级对抗

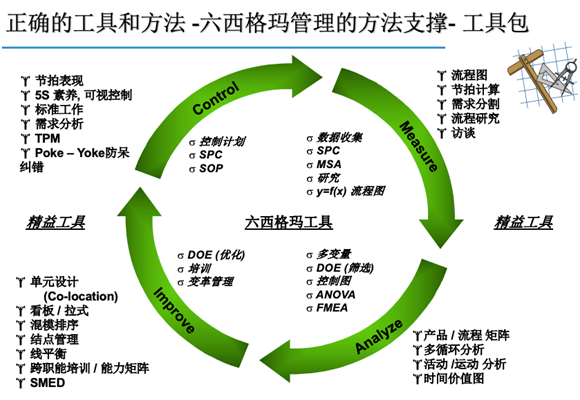

2.3、与六西格玛结合

2.4、以结果为导向

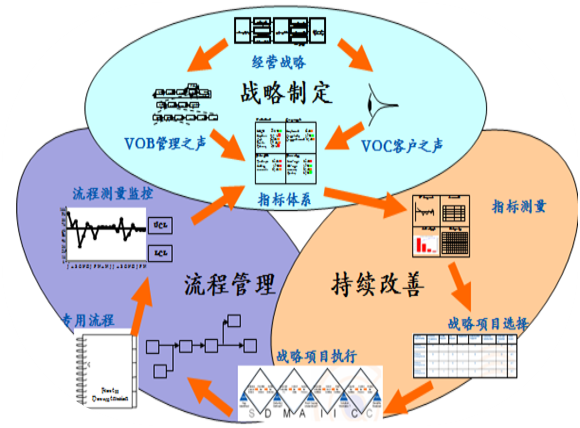

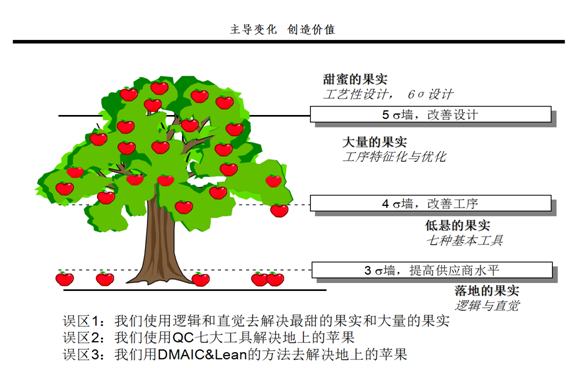

2.5、持续改善是灵魂

2.6、专业化

2.7、摘取最大最甜的果实

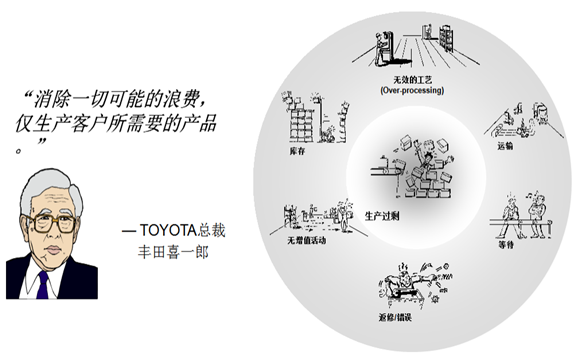

2.8、消除一切浪费

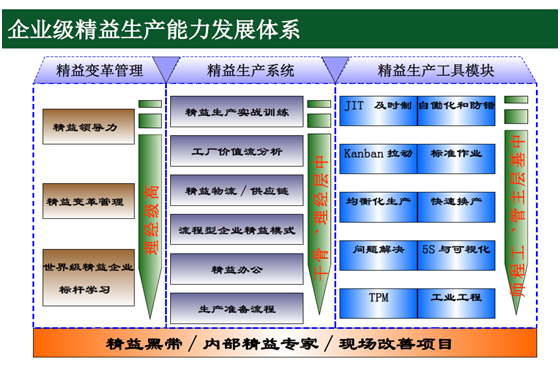

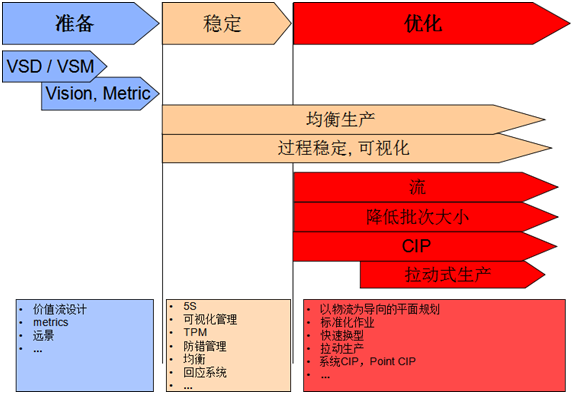

三、精益生产项目系统方案

3.1、精益领导力与管理方案

3.2、精益远景战略方案

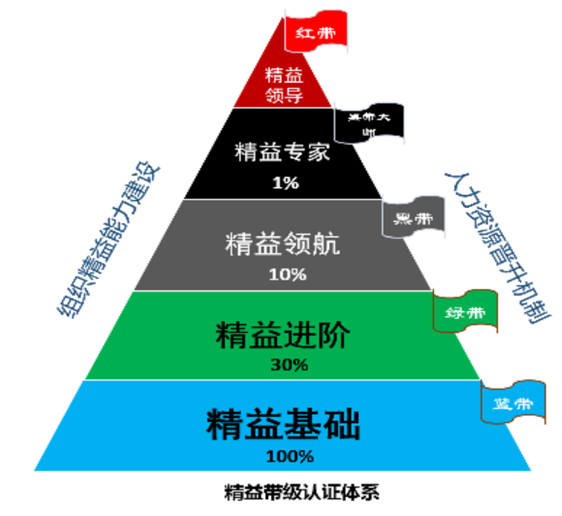

3.3、精益人才培养方案-建设与晋级通道

> 企业精益人员培养和认证可结合外部顾问公司专业资源,

> 提高内部精益人才培养的质量和速度。

> 愿景是组织中100%人员都应该了解精益思想并具备基础改善能力,精益基础水平(精益基础-精益蓝带);

> 有30%人员应该完成进阶水平训练(精益进阶-精益绿带),内容包含日常管理、问题解决和改善等;

> 10%的管理人员和工程师应达到精益熟练水平(精益领航-精益黑带),能规划、推动和实施重大的精益改善项目;

> 1%的人员应该达成专家级水平(精益专家-精益黑带大师),能够指导企业精益整体推动工作,具备持续培养内部精益人才梯队的能力;

> 高级管理层和高潜力中层管理人员应达到精益领导水平,引领企业精益变革(精益领导-精益红带)。

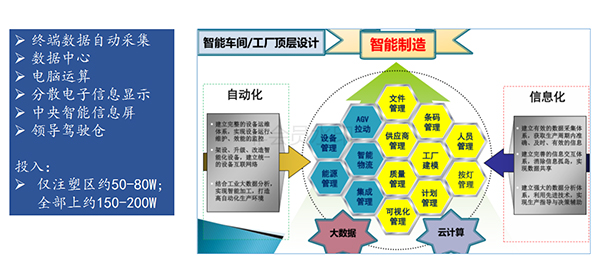

3.4、信息化与智能制造

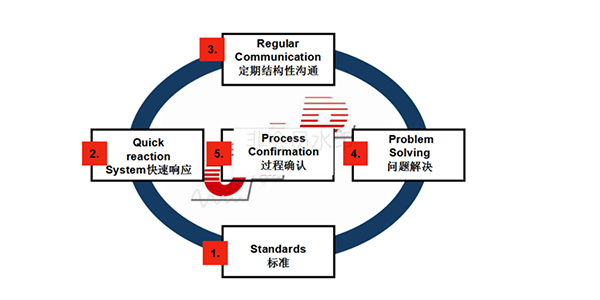

3.5、持续改善的理论基础

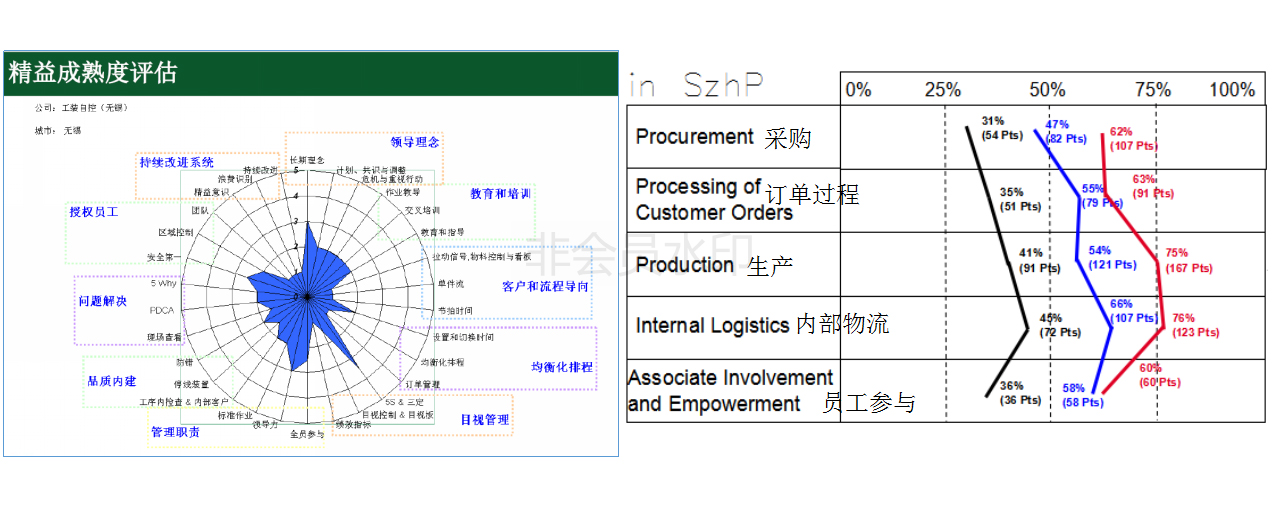

3.6、精益成熟度

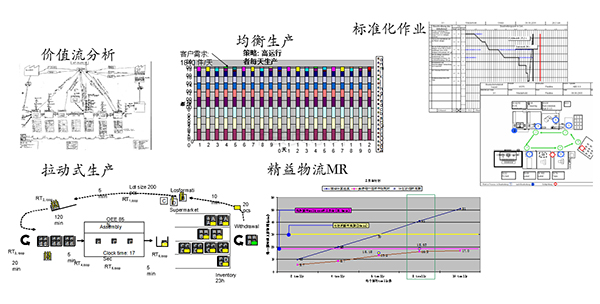

四、精益生产目标实施方案

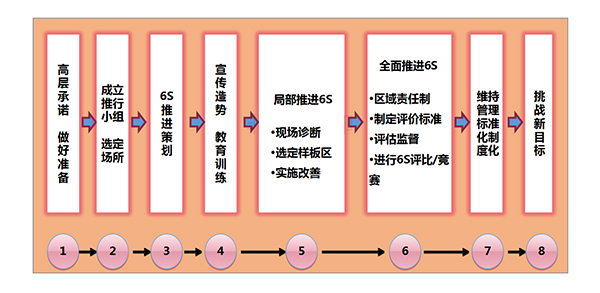

4.1、6S现场改善方案-推进步骤

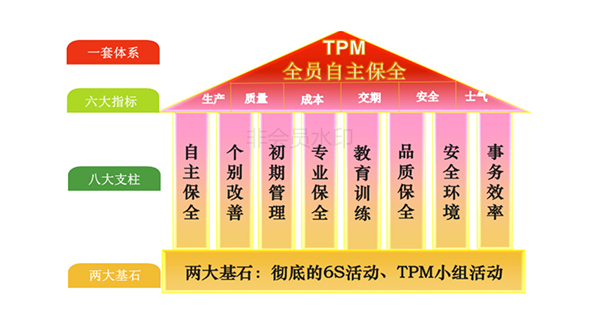

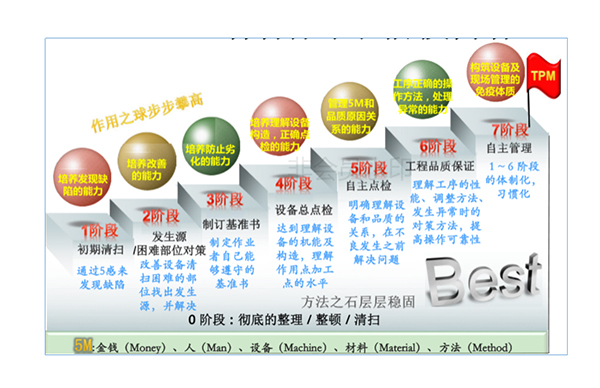

4.2、TPM管理改善方案-管理体系

TPM管理改善方案-管理体系

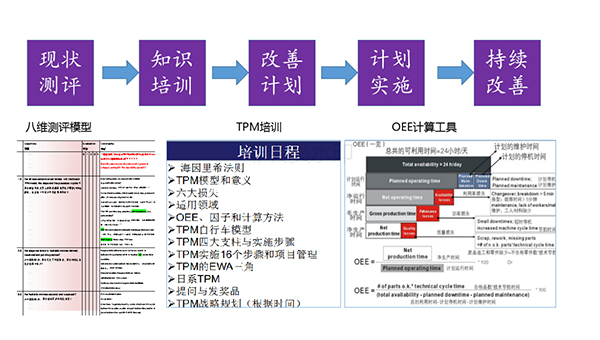

TPM管理改善方案-方法

推行步骤

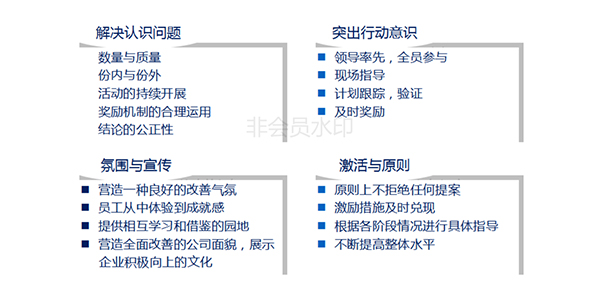

4.3、效率提升方案-精益改善提案运作方法

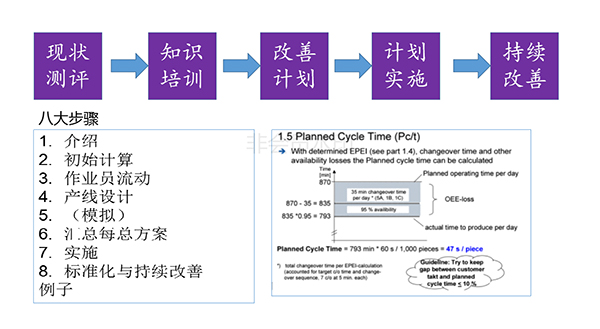

4.4、效率提升方案-线平衡-方法

线平衡-方法

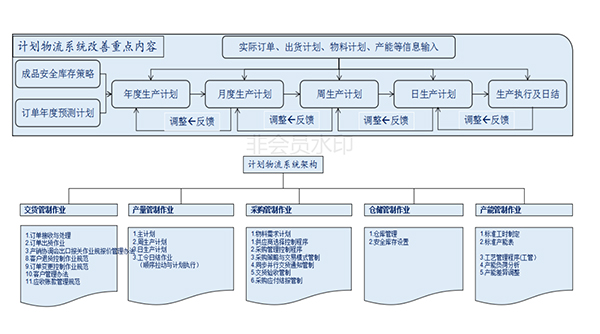

计划物流提升方案-系统架构

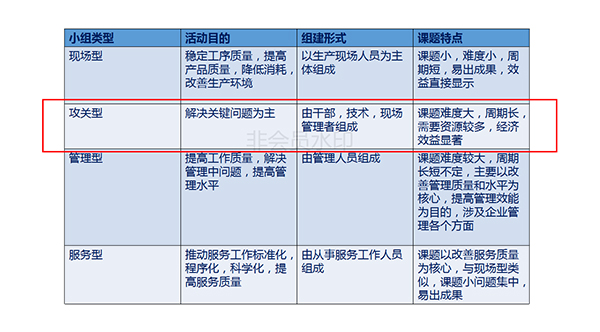

4.5、大吨位改善方案-实施办法

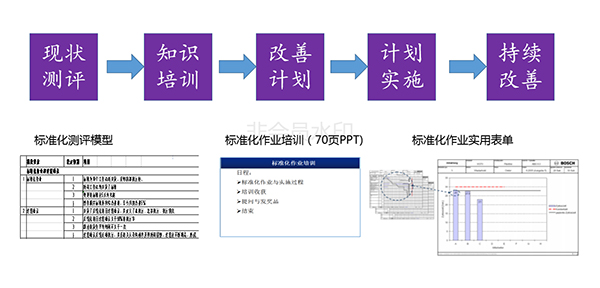

4.6、标准化作业改善方案-定义与目标

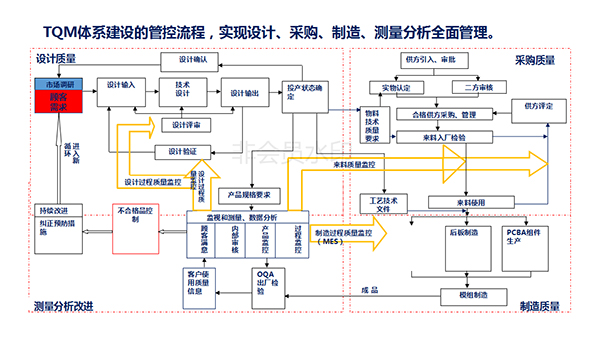

4.7、TQM改善方案 -体系建设

TQM改善方案 -体系建设

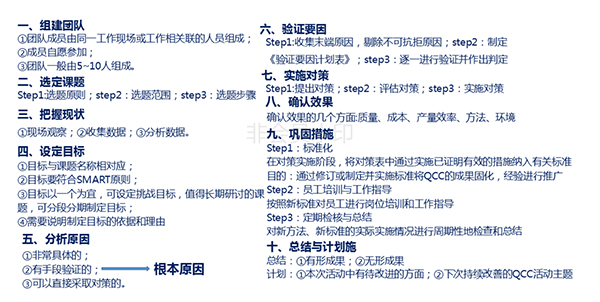

TQM改善方案 -十大步骤