400-025-1758

025-51887428

400-025-1758

025-51887428

首页 < < 欧倡精益观点之十-基于精益的工厂布局

2020-08-21

2020-08-21

分享

分享

丰田生产方式的强势究竟是什么呢?有三个层次,初级者认为“减少库存”;中级者理解为“发现问题,提高生产率、提升产品质量”;高级者则认为“在为解决出现的问题而反复作业期间,没有发现问题会产生不安,大家都拼命地发现问题”。

一、什么是布局:

布局(Layout),是一个组织为实现其工作目标、效益最大化,对其工艺、部门、设施设备和工作区进行的规划和实际定位、定置。

二、精益布局的意义

“结构决定功能”,每一种产品由于设计结构的差别,所具备的功能也不尽相同。任何一个组织如果没有相应的组织架构,就不会具备相应的业务功能,达到相应效率和产出相应效益。

所以,没有合理的布局和流程,就不可能造就高效的生产系统。

三、精益布局的目的:

1、人:

n 提高工作热情;

n 减少不必要动作和走动。

2、材料:

n 减少材料、产品的运输距离和搬运次数;

n 减少中间制品。

3、管理:

n 简化管理;

n 实现均衡生产;

4、利用率:

n 提高人和设备的利用率;

n 提高空间利用率;

四、传统布局模式

1、传统布局的基本形式:

1)固定式布局(以产品为中心)

2)功能式布局(以设备为中心)

3)流程式布局(以流程为中心)

4)混合式布局(结合前三种布局)

2、传统布局的缺陷和不足:

1)大批量生产;

2)过多的在制品;

3)不必要的搬运;

4)生产不均衡;

5)生产计划排程难;

6)生产缺乏柔性;

7)埋没了员工的智慧和创造力,无法获得满足感;

8)不便于发现生产流程中的问题和浪费;

……

五、精益布局简介

1、精益布局定义:是以现状布局为基础, 通过消除人、机、料、法、环(4M1E)各个环节上的浪费,来实现五者最佳结合的布局。

2、精益布局的应用方法:

1)精益布局的应用方法主要抓住“单件流”这一精益化的核心思想。

2)打破孤岛作战,在可能的地方发展连续流,减少孤岛作业工序和区域。

3)精益布局的目的:追求单件流(One Piece Flow)

3、精益布局的五种模式:

n 串联式布局

n 并联式布局

n U型布局

n 单元化布局(/细胞布局,Cell Line)

n V型/L型布局

4、精益布局的作用:

1)提高工序间平衡能力;

2)消除搬运;

3)提高场地利用率;

4)站立或走动操作,提高工作效率,减少职业伤害;

5)降低劳动强度;

6)提高作业质量和效率;

7)适应多品种少批量生产;

8)可以跟随产量的变化增减人员;

9)改善作业环境;

六、精益布局与传统布局的区别:

(一)传统布局:

1、产品一批批的下线;

2、没有固定的流动方向;

3、对员工技能要求很高;

4、所需资源非常多;

5、按照自己的想法生产;

6、质量难以监控;

(二)精益布局

1、产品一件一件下线;

2、产品流动的方向是固定的;

3、对员工技能要求较低;

4、所需资源较少:工具、场地;

5、 按统一的节拍生产;

6、质量容易监控;

七、精益布局的原则:

1、统一原则;

2、最短距离原则;

3、物流顺畅原则;

4、利用立体空间原则;

5、安全满意原则;

6、灵活机动原则。

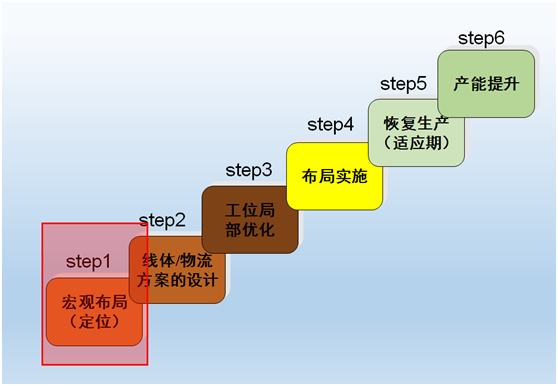

八、实现精益布局的步骤

1、现场布局图绘制

2、根据产品族确定分析对象

3、收集过程块关键信息

4、生产过程节拍分析及定拍

5、各个过程块信息特征分析

6、现场库存状况分析

7、实际物流路线分析

8、建立生产现场精益布局结构

9、对比新旧的布局结构

10、制定详细的搬迁实施计划

九、精益布局案例

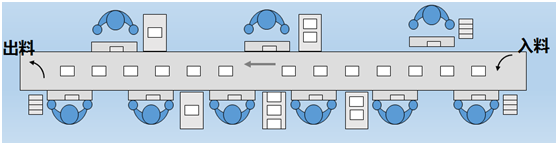

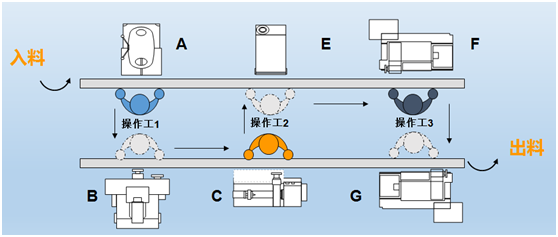

案例1:某公司消除孤岛布局改善

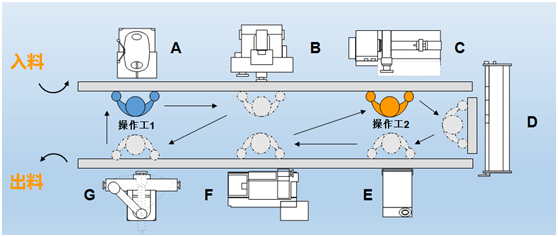

案例2:某公司的混乱生产改善

案例3:其他公司的单元布局

精益布局最大的风险:

n 不是实物规划思路!

n 不是布局方案!

n 不是搬迁能力!

n ……!

而是,

人的思想:本位主义、局部利益最大化!

企业推动精益布局的过程,不是简单的设备、工装的搬迁,需要各个部门的人员的认同和支持,它是一个系统的工程,特别是企业领导人,需要一份韧性和耐性,即使实现精益布局结构,也会由于一系列的原因导致产能的波动,我们报着容忍和信心的态度,实现我们既定的目标,这样才会在精益之路上走得更远。

精益布局的精髓:

简单来说,就是通过精益化的布局实现生产过程产品的单件流动,暴露生产过程中存在的各种问题,以实现JIT准时化生产。

“高级者则认为‘在为解决出现的问题而反复作业期间,没有发现问题会产生不安,大家都拼命地发现问题’”,所以,我认为:“丰田生产方式绝大多数的工具和方法的核心目的都是为了发现问题、解决问题和杜绝问题的再发生”。

欧倡咨询高端专家为企业亲临号脉,把手施教,量身定制适合各企业自身的精益生产方案,助力企业全面飞速发展。