400-025-1758

025-51887428

400-025-1758

025-51887428

首页 < < 国家认监委刚刚发布-质量提升能力评价准则

2020-05-15

2020-05-15

分享

分享

质量提升能力评价主要从以下方面展开

卓越的领导是成功开展质量提升活动的重要因素,在营造质量提升文化氛围的同时,组织制定和落实质量提升计划,构建质量提升的工作系统,为质量提升活动的实施提供组织保证,并为质量提升活动提供资源保证。

4.1.1领导作用(60分)

高层领导应发挥领导作用,引导企业开展质量提升活动。

4.1.1.1 高层领导应注重强化质量提升文化,引导公司通过制度、典礼、仪式、英雄人物、传说、故事、企业内流行语等文化要素贯彻质量提升文化,并积极参与质量提升活动;(25分)

4.1.1.2 高层领导要关注质量提升活动中的人力资源、财务资源、技术资源、基础设施、信息与知识、供应商和合作伙伴等方面的资源配置,保障质量提升活动的开展;(15分)

4.1.1.3 高层领导应参与质量提升活动的策划,并落实质量提升活动的激励。(20分)

4.1.2质量提升计划(40分)

应制定和落实各层次、各部门质量提升计划,配备相应资源,保证质量提升活动的进行。

4.1.2.1 应分层次、分部门制定长短期质量提升计划,明确谁来做、做什么、何时做、为什么做、在哪做、怎样做(5W1H)等要素。(20分)

4.1.2.2 应按质量提升计划组织质量提升工作的实施、跟踪、评价与激励,必要时对质量提升计划实施调整(20分)

4.1.3 质量提升工作系统(50分)

应构建质量提升工作系统,组织开展企业的质量提升活动。

4.1.3.1 应建立质量提升活动组织机构,明确职责、权限及授权,设定内部沟通渠道及方式,促进企业内部沟通;(15分)

4.1.3.2 应采用跨职能团队的形式协同工作,如QC小组、质量攻关小组、TPM小组、与供应商联合的质量攻关小组、与顾客协同的新产品开发小组等,共同参与质量提升活动;(10分)

4.1.3.3 应通过电话、邮件、座谈会、投诉、问卷、微信、意见箱等多种渠道收集员工、顾客和其他相关方的意见和建议,以获取质量提升的有关信息。(10分)

4.1.3.4 采用适当的数据和信息,包括对比数据和信息,对质量提升工作的能力、质量提升工作进展进行分析与评价,评估质量提升的能力水平、进展状况、效果,识别影响质量提升的改进机会,并有针对性地开展改进活动。(15分)

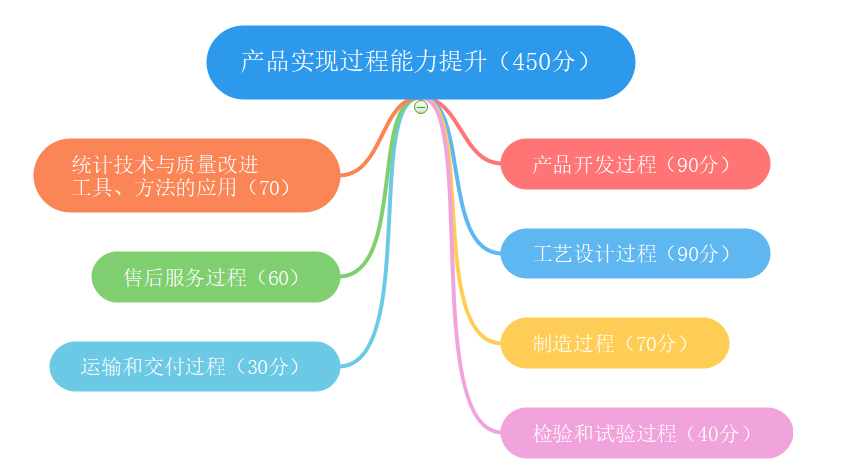

企业应在产品实现的全过程开展关键的质量提升活动。

4.2.1 产品开发过程(90分)

产品开发过程包括产品策划过程和产品设计过程。

4.2.1.1 应建立了解顾客和市场的方法,识别顾客的需求、期望和偏好,运用所收集的信息和反馈,开展产品策划:(45分)

——企业应通过问卷调查、群体访谈、定位分析、创意检查表、创意筛选、联合分析、质量机能展开(QFD)、狩野(Kano)模型、标杆对比等工具和方法,了解不同顾客群的需求、期望和偏好,以及这些需求、期望和偏好的相对重要性和优先次序,重点考虑哪些影响顾客偏好和重复购买的产品和服务特征;

——企业应收集当前和以往顾客的相关信息和反馈,包括市场推广和销售信息、顾客满意和忠诚的数据、顾客赢得和流失的分析以及顾客投诉等,建立顾客档案或知识库,作为产品策划的主要输入之一。

4.2.1.2 应运用科学、有效的工具和方法,提升产品设计的可靠性:(30分)

——运用失效模式及影响分析(FMEA)、故障树分析(FTA)、设计评审(DR)、田口方法、实验设计(DOE)、并行工程、计算机模拟技术、各种实验和试验技术等工具和方法,开展可制造性、可测试性、可安装性、可维护性设计;

——通过零部件共用化、提高标准件应用比例等方式,提高零部件通用性;

——开展防错设计、失效保护设计、冗余设计、可靠性分配、可靠性试验、可靠性预计等可靠性设计活动。

4.2.1.3 应考虑产品成本目标和开发周期,降低开发过程的成本。(15分)

4.2.2工艺设计过程(90分)

4.2.2.1 应在设计、编制和优化工艺路线、工艺方案、工艺规程、工艺定额、质量控制计划的过程中应用相关的工具和方法。(30分)

4.2.2.2 应编制和不断优化作业指导书、检验和试验指导书,保证制造过程受控,持续提升制造过程能力和水平。(30分)

4.2.2.3 应开展工艺试制与工艺评审,优化工艺设计,保证制造过程精益、产品质量稳定与提升。(30分)

4.2.3制造过程(70分)

4.2.3.1 应按照工艺文件和要求开展制造过程控制,保证质量、成本和交货期处于受控状态,稳定地满足过程设计的要求。(20分)

4.2.3.2 应制定并执行工艺纪律,保证工艺检查充分、有效。(15分)

4.2.3.3 应实施追溯管理,保证产品及其部件可双向追溯。(15分)

4.2.3.4 应开展制造过程的现场管理,减少浪费与不均衡,营造整洁、安全、高效、愉快的工作环境和氛围。(20分)

——运用丰田生产方式(TPS)的7种浪费、全面生产维护(TPM)的16大损失、价值流分析(VSM)、生产均衡管理等方法,对生产现场的浪费进行识别、分类、统计,并采取措施减少浪费;

——通过5S管理、目视管理(VCS)、全面生产维护(TPM)、工业工程(IE)的应用等方法,开展现场管理。

4.2.4检验和试验过程(40分)

4.2.4.1 应配备适宜的检验和试验人员,独立行使检验职能。(10分)

4.2.4.2 应配备适宜的测量仪器、设备,建立测量仪器、设备管理制度,定期开展检定或校准,确保测量仪器、设备的准确度。(15分)

4.2.4.3 应建立不合格品管理制度,明确不合格严重度分级、隔离及标识要求、处置权限及方式等内容,防止不合格品的非预期使用或交付。(15分)

4.2.5运输和交付过程(30分)

4.2.5.1 应根据顾客需求及产品特点,选择转运工具、运输手段及物流方式,保证产品运输安全、及时。(10分)

4.2.5.2 应对产品运输过程实施防护与储存,确保产品在运输过程中得到妥善保管。(10分)

4.2.5.3 应在产品交付过程中按规定的要求做好质量验收,将符合要求的产品交给顾客。(10分)

4.2.6售后服务过程(60分)

4.2.6.1 应选择具备资质的安装单位负责安装,在安装前制定并实施安装方案。(10分)

4.2.6.2 应指导顾客委托具备资质的维保单位,对正常运行的产品开展维护保养工作,确保产品运行安全、可靠。(20分)

4.2.6.3 应建立投诉处理、分析、应用制度,开展顾客满意度调查工作,改进影响顾客满意度的因素,提高顾客满意程度。(30分)

4.2.7 统计技术与质量改进工具、方法的应用(70分)

4.2.7.1 应强化问题意识,在市场反馈、过程控制、现场管理、检验和试验、标杆对比等活动中,准确识别问题,分析根本原因,寻找改进机会,开展多种形式的质量改进活动。(20分)

——质量改进活动是基于PDCA的流程开展的活动,常见形式包括:QC小组、6西格玛、8D、归零管理及其它类似的改进活动。

4.2.7.2 应选择和使用适宜的统计技术与质量改进工具和方法,开展质量改进活动,并关注统计技术和系统改进方法应用的有效性。(50分)

——为了解决质量问题,分析问题原因、制定改进措施而使用的分析工具,常用的有:排列图、因果图、直方图、树图等QC新老七种工具、5-why分析、测量系统分析(MSA)、PM(现象-机理)分析、统计过程分析和统计过程控制(SPC)等。

——为了解决较为复杂的问题,多元统计分析方法,常用的有:多元回归分析、多因素方差分析、实验设计(DOE)、主成分分析、因子分析、判别分析、聚类分析等。

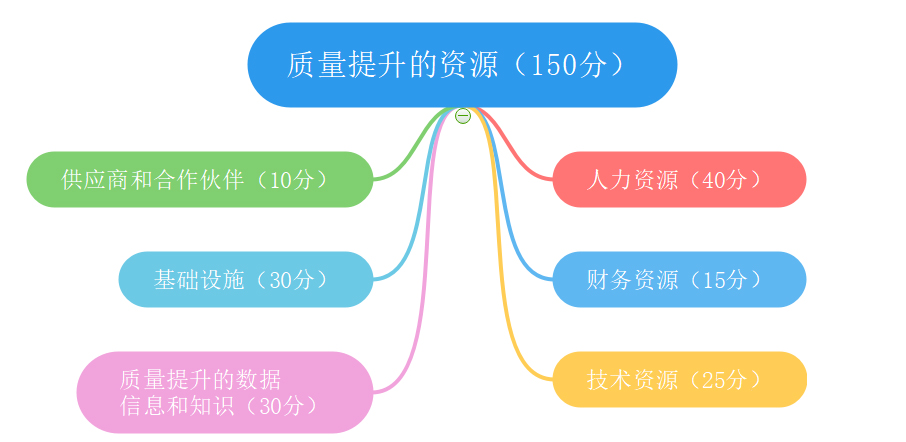

应该为质量提升活动提供相应的资源,保证质量提升活动能够顺利地进行。

4.3.1 人力资源(40分)

4.3.1.1 识别质量提升工作所需员工的特点和技能,配置合适的人员,保证其职业素养和能力。(10分)

4.3.1.2 应开展质量提升方面的教育和培训,并评价效果。(20分)

——通过委托培养、自学、短期培训、在岗训练(OJT)、学术研讨会、知识共享、远程教育、轮岗、换岗等多种方式开展培训和教育,提高人员能力;

——通过满意度调查表、书面考试、实际操作水平提升评价等方式进行培训效果评价。

4.3.1.3 引导员工主动参与质量提升活动,建立和实施质量提升的激励制度,并评估效果。(10分)

4.3.2 财务资源(15分)

4.3.2.1 应对质量提升活动所需的资金开展预算管理。(5分)

4.3.2.2 应保障质量提升活动的资金供给,并专款专用。(10分)

4.3.3 技术资源(25分)

4.3.3.1 应建立技术评估机制,对企业的开发、工艺、制造、设备、检测和试验等技术进行技术评估,积极引进、消化、吸收和开发企业的新技术。(15分)

4.3.3.2 形成并利用企业的技术诀窍及专利,满足质量提升要求。(10分)

4.3.4 质量提升的数据、信息和知识(30分)

4.3.4.1 应制定质量数据、信息和知识的收集分析和利用的方案,包括关键的对比数据和信息,注重数据、信息收集的真实性和完整性,并关注数据分层和信息的应用。(15分)

4.3.4.2 应收集、积累和共享质量提升的知识,帮助员工参与质量提升活动。(10分)

4.3.4.3 应开展有关质量提升活动的信息化建设,提高生产运营效率,促进质量提升目标达成。(5分)

4.3.5 基础设施(30分)

4.3.5.1 应配置适宜的厂房及制造设备、物流装备、工艺装备、检验和试验设备,保证产品质量符合规定要求,同时确保质量提升工作的开展。(10分)

4.3.5.2 应开展测量系统分析,适时对企业关键的测量系统进行评估,保证测量数据的准确。(5分)

4.3.5.3 应对基础设施开展故障维修和预防性维护保养,并适时进行更新改造以满足质量提升的要求。(15分)

4.3.6 供应商和合作伙伴(10分)

4.3.6.1 应科学、合理地选择供应商和合作伙伴,以保证采购质量、可靠性符合规定要求。(5分)

4.3.6.2 应开展供应商和合作伙伴关系管理,必要时与供应商和合作伙伴协同提升产品质量、可靠性。(5分)

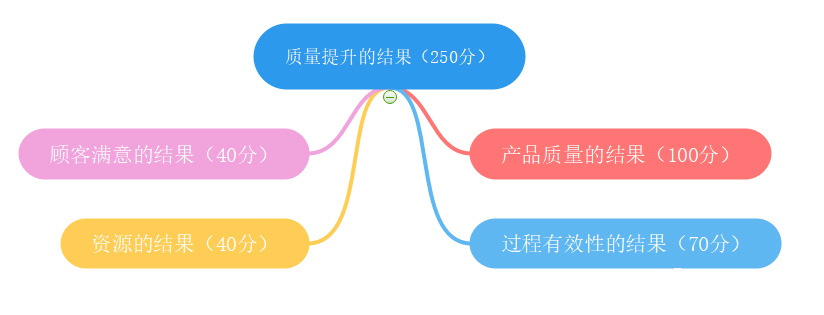

质量提升的结果包括当前水平、近三年的变化趋势以及与竞争对手、标杆的对比结果等三个方面。

4.4.1 产品质量的结果(100分)

反映产品质量的绩效结果,包括但不限于一次产品合格率、废品率、直通率、产品故障率、返修率及其他产品质量指标的绩效水平。

4.4.2 过程有效性的结果(70分)

反映质量提升过程有效性和效率方面的绩效结果,包括但不限于进货检验合格品率、新产品研发周期、新产品产值率、关键工序能力指数、内外部质量损失、独具特色的质量提升工具和方法的应用结果。

4.4.3 资源的结果(40分)

反映质量提升资源方面的绩效结果,包括但不限于持证上岗率、人均质量培训时间、参与质量提升活动员工比率、QC小组活动人员参加率、授权专利数量、信息化建设投资额、设备完好率、设备故障率、战略合作伙伴数量。

4.4.4顾客满意的结果(40分)

反映顾客满意方面的绩效结果,包括但不限于顾客满意程度、顾客忠诚程度、顾客流失率、市场占有率、顾客投诉和抱怨。